تولید پوسته بدنه

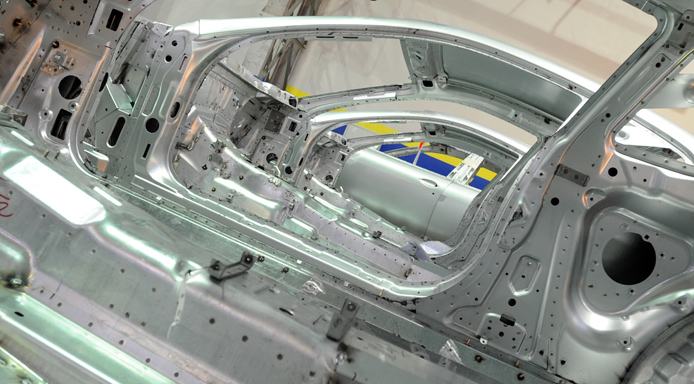

ساخت "بدنه خالی" یا پوسته بدنه ، یکی از مهم ترین فرآیندهای تولید خودرو می باشد به همین دلیل است که مازراتی این کار را به یکی از شرکتهای تخصصی با سالها تجربه واگذار می کند. مازراتی طرف همکاری خود را بدقت انتخاب می کند تا بتواند خودروهائی با کیفیت بالا بسازد. و این رابطه ، بدنه های کواتروپورت و گران توریسمو توسط itca در تورین Turin ، ایتالیا، ساخته می شود. Itca پانل های بدنه را بصورت مهر و موم شده از شرکت Golden Car در Cuneo دریافت کرده و فرآیند جوشکاری را شروع می کند. بدنه یک تکه هر دو مدل بصورت ورقه فولادی می باشد که روی آنرا از هر دو طرف بصورت الکتریکی با فلز روی پوشانیده اند تا از زنگ زدن جلو گیری شود. از پایان سپتامبر 2007 به این سو طی روشی دیگر که هدف آن بهبود کیفیت می باشد، بدنه های یک تکه را از ورقه فولادی که بصورت دو لایه از فلز روی پوشانیده شده است، می سازند تا مقاومت بیشتری در برابر زنگ زدگی ایجاد شود. مازراتی سقف یک تکه ای را انتخاب کرده است که ربع عقب آن به ستون C جوش زده می شود در حالیکه سایر سازندگان اصولاً از جوش های نقطه ای در قسمت سقف استفاده می کند. جوش های نقطه ای حاصل پیوند دو الکترود می باشد که همراه با فشار وارده به فولاد یک جریان الکتریکی را تکمیل می کند. این باعث می شود تا فولاد بدون استفاده از سایر مواد جوش زده شود. روش مازراتی باعث استحکام بیشتر در شاسی میگردد. لحیم کاری Co2 نیز در کلیه قسمت های خودرو می تواند ستونهای A و C بکار میرود. در این ستونها از مس استفاده می شود.

تولید وسته بدنه بر روی دو خط مونتاژ صورت می گیرد که یکی از آنها برای جوشکاری و دیگری برای کنترل کیفیت است. این ضوابط مونتاژ برای استقرار قطعات بدنه ( مثل قاب سقف، قاب جلو ، رام عقب) و لایه خارجی ( مثل سپرهای جلو و عقب و پانل سقف ) بکار می روند و دارای گیره هائی هستند که قطعات را ثابت نگه می دارند). این ضوابط مونتاژ هر کدام دارای سه قسمت ( غربالی ) می باشد. در اینجا لایه بیرونی پائین سقف و ستونهای C را جوشکاری می کند . درب ها ، درب کاپوت و صندوق عقب را بر روی خط جوشکاری ، سوار می کند. شاسی را با مقیاس های از پیش تعیین شده ای که بر روی شیشه جلو ، شیشه عقب و پایه آینه بغل درج شده است ، چک می کند. در امتداد خط کنترل کیفیت معاینات مربوط به بدنه انجام می گیرند به هر گونه حباب هوا یا نقص مشخص گردد. جوشکاری در برابر استاندارهای کیفیت چک شده و کل خودرو بر طبق شاخص درک اولیه مشتری (ICP) بررسی می شود . هدف اصلی مازراتی تولید خودروهای بی نقص می باشد و طی فرآیند تولید تعداد زیادی کنترل دقیق انجام می گیرد. در آخرین مرحله، بدنه ها در خط کنترل کیفیت تمیز می شوند تا هرگونه زائدات فلزی قبل از ارسال به تشکیلات فراری Ferari در مارانلو Maranello زودوده شود.

مازراتی نخستین شرکت جهان بود که برای درزگیری کاپوت و درب ها از روبوت استفاده کرد. روبوت های درزگیر، روبوت های جوشکاری هستند که اصلاح و تغییر یافته و بر روی کاپوت و درب ها عمل می کنند و به جای گیره را ( که در موقع جوشکاری الکترود در آنها قرار می گیرد) از غلطک های فولادی استفاده می کنند. این بابت کاهش خط ها شده و شکل هندسی قطعات را بهبود می بخشد.